地质与钻孔应用软件

煤矿水害科普

/ 煤矿水害科普:聚焦水源与通道,筑牢安全防线 /

煤矿水害是威胁井下作业安全的“隐形杀手”——它可能瞬间淹没巷道、摧毁设备,甚至夺走矿工生命。根据国家矿山安全监察局数据,近五年全国煤矿较大以上事故中,水害占比超 15%,而水源未查清、通道未阻断是事故发生的核心诱因。今天,我们就结合《煤矿防治水细则》《煤矿安全规程》《煤矿安全风险预控管理体系规范》等核心标准,从“水源识别-通道排查-综合防治”三个维度,带大家读懂煤矿水害的防控关键。

1

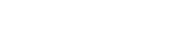

煤矿水害的“源头”并非单一,不同水源的危害强度、应对方式差异极大。《煤矿防治水细则》明确要求,煤矿必须先查清井田范围内的所有可能水源,做到“一源一策”。

1.1

(一)老空水:最隐蔽的“地下水库”

老空水是指过去采矿活动遗留的采空区、老窑中积聚的水,就像地下隐藏的“水库”,一旦误穿,短时间内会有大量积水涌出。这类水的特点是水压高、水量大、突发性强,且常携带泥沙、有害气体(如硫化氢),不仅易引发透水事故,还可能导致巷道堵塞、人员中毒。

典型案例:2022 年河南禹州某煤矿,掘进工作面未探明老空区位置,钻透积水区后 1 小时内涌水量达 1200m³/h,直接淹没采区,所幸人员及时撤离未造成伤亡。(注:案例与以下图片内容无关)

规范要求:《煤矿防治水细则》第 32 条规定,采掘前必须通过物探(如瞬变电磁法)+钻探验证,查明老空区的范围、积水量、水压,绘制“老空积水区分布图”,严禁在未探明老空水的区域作业。

1.2

(二)含水层水:持续补给的“地下水脉”

煤矿井下的含水层(如砂岩含水层、奥陶纪灰岩含水层)就像地下“水脉”,会持续向采掘空间渗水或涌水。其中,底板承压含水层危害最大——当采掘工作面下方的隔水层厚度不足时,高压水可能冲破隔水层引发“突水”,这类事故往往难以快速控制。

典型案例:2021 年山东某煤矿开采深度超 800m,工作面底板奥陶纪灰岩含水层水压达 6MPa,因隔水层变薄发生突水,涌水量稳定在 800m³/h,导致矿井停产 3 个月。(注:案例与以下图片内容无关)

规范要求:《煤矿安全规程》第 281 条明确,开采受底板承压水威胁的煤层,必须计算“突水系数”(水压与隔水层厚度的比值),当突水系数>0.1MPa/m 时,必须采取注浆加固隔水层或疏水降压措施,直至突水系数降至安全值以下。

1.3

(三)地表水:从天而降的“外部威胁”

地表水包括矿区周边的河流、水库、池塘、雨水等,可能通过井口、裂隙、塌陷区渗入井下。雨季或暴雨时,地表水补给量大,易引发“淹井”事故。这类水的特点是补给快、影响范围广,尤其对露天煤矿和浅部井工煤矿威胁显著。

典型案例:2023 年山西某露天煤矿,雨季时矿区周边山洪通过采场边坡裂隙渗入井下,导致井下涌水量骤增 3 倍,采区被迫停产排水。(注:案例与以下图片内容无关)

规范要求:《煤矿防治水细则》第 22 条规定,煤矿井口和工业场地地面标高必须高于当地历史最高洪水位;露天煤矿采场周边必须修建截水沟、排水渠,防止地表水汇入采场;雨季前必须对防排水设施进行全面检查,制定“暴雨停产撤人”预案。

1.4

(四)断层水:隐蔽的“导水通道”伴生水

断层是地下岩层断裂形成的缝隙,部分断层会成为“导水通道”,将含水层水、地表水导入井下,这类水被称为“断层水”。断层水的危害在于隐蔽性强——断层可能未在地质资料中标注,或断层导水性随开采扰动增强,导致突发涌水。

典型案例:2020 年安徽某煤矿掘进工作面遇到未探明的隐伏断层,断层导通砂岩含水层,涌水量从 50m³/h 快速升至 300m³/h,因及时启动应急排水系统才未造成重大损失。(注:案例与以下图片内容无关)

规范要求:《煤矿安全风险预控管理体系规范》(AQ/T1093-2011)要求,对采掘范围内的断层必须进行“导水性评估”,采用钻探(取芯验证断层岩性)、物探(探地雷达探测断层延伸)结合的方式,确定断层是否导水,导水断层两侧必须留设“防隔水煤柱”。

2

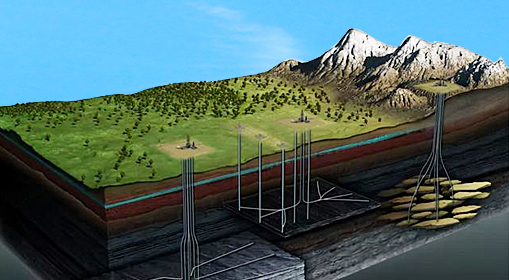

如果说水源是水害的“弹药”,那么“通道”就是水害的“进攻路线”。《煤矿防治水细则》核心防治逻辑之一就是“阻断通道”,常见的导水通道可分为 3 类:

2.1

(一)自然通道:先天存在的“地下裂缝”

自然通道包括断层、裂隙、陷落柱(地下岩层塌陷形成的柱状体)等,是地下水天然的流动路径。其中,陷落柱最危险——它可能直接连通地表与深部含水层,形成“垂直导水通道”,一旦被采掘工程揭露,会引发大规模突水。

防控要点:根据《煤矿安全规程》第 278 条,必须采用三维地震勘探、瞬变电磁法等技术,查明井田内陷落柱、大断层的位置和导水性;对已查明的导水自然通道,必须采取注浆封堵措施,封堵后的通道渗透系数需降至 10⁻⁶cm/s 以下。

2.2

(二)人为通道:开采活动留下的“安全漏洞”

人为通道是煤矿开采或建设过程中人为形成的导水路径,主要包括:

1.封闭不良钻孔:过去地质勘探或注浆施工的钻孔,若封孔不严密,会成为“垂直导水通道”,连通不同含水层;

2.违规采掘的煤柱:防隔水煤柱是阻断水害的“安全屏障”,若违规开采煤柱,会直接破坏隔水层;

3.未封闭的废弃巷道:废弃巷道若与含水层或老空区连通,且未及时封闭,会成为水害扩散的“通道”。

典型案例:2019 年陕西某煤矿,因违规开采断层两侧的防隔水煤柱,导致断层导通含水层,涌水量达 500m³/h,造成 2 人死亡。

规范要求:《煤矿安全生产条例》第 31 条规定,封闭不良钻孔必须逐一排查,采用注浆重新封闭;防隔水煤柱的尺寸必须按《煤矿防治水细则》计算确定,严禁超挖、破坏;废弃巷道必须在 45 天内永久性封闭,并做好密闭质量检测。

2.3

(三)开采扰动通道:生产引发的“新裂缝”

煤矿开采会对周边岩层产生“扰动”,导致岩层产生新的裂隙,这些裂隙可能成为导水通道——比如,工作面回采后形成的“导水裂隙带”,若波及上方含水层,会导致含水层水渗入采空区。这类通道的特点是动态变化,随开采进度逐渐形成、扩展。

防控要点:《煤矿安全风险预控管理体系规范》要求,采用“数值模拟+现场监测”结合的方式,预测开采扰动产生的导水裂隙带高度;当导水裂隙带可能波及含水层时,必须提前采取煤层注水、注浆加固等措施,减少裂隙发育;同时,在工作面安装裂隙监测传感器,实时监控裂隙变化。

3

了解了水源与通道,防治水害就有了明确方向。结合《煤矿防治水细则》《煤矿安全规程》等标准,煤矿水害防治需构建“预测-探测-防控-监控-应急”的全流程体系,核心措施可总结为“四步走”:

3.1

第一步:源头管控——查清水源,锁定风险

1.基础调查:按《煤矿防治水细则》要求,编制“矿井水文地质图”“含水层等水位线图”,建立水源台账,明确各水源的位置、水量、水压;

2.风险评估:依据《煤矿安全风险预控管理体系规范》,对各水源的危害程度进行分级(重大、较大、一般、低风险),重大风险水源需制定“一源一防控方案”;

3.动态更新:每季度对水源情况复核一次,若发生突水、暴雨等情况,立即重新评估。

3.2

第二步:通道阻断——分类施策,切断路径

1.自然通道:导水断层、陷落柱采用“钻探验证+注浆封堵”,封堵材料选用水泥-水玻璃双液浆,确保封堵率 100%;

2.人为通道:封闭不良钻孔采用“孔内成像检测+分段注浆”,防隔水煤柱设置“电子围栏”,通过隐患排查预警平台实时监控是否超挖;

3.开采扰动通道:采用“定向钻孔注浆”加固开采扰动区,减少裂隙发育;同时,控制开采速度,避免岩层扰动过大。

3.3

第三步:实时监控——技术赋能,提前预警

1.监测系统建设:按《煤矿安全规程》要求,安装“矿井水害监测预警系统”,对水位、水压、涌水量、降雨量等参数实时监测——比如,老空区周边布设水位传感器,监测频率不低于 1 次/小时;含水层布设水压传感器,数据实时上传至隐患排查预警平台;

2.智能预警:利用隐患排查预警平台的 AI 算法,对监测数据进行分析,当数据超预警值(如水位 1 小时内上升超 0.5m)时,平台自动推送预警信息至管理人员手机、井下大屏,同时触发声光报警;

3.现场巡查:每周对防排水设施、密闭、煤柱进行一次现场巡查,重点检查是否有渗水、裂缝,巡查记录上传至平台存档。

3.4

第四步:应急保障——备好预案,快速响应

1.排水系统建设:按《煤矿安全规程》第 286 条,配备“工作泵+备用水泵+检修水泵”,总排水能力需满足 20 小时排出 24 小时最大涌水量;井下关键区域(如井底水仓)安装应急排水泵,确保断电时可启动;

2.应急预案:编制“矿井水害应急救援预案”,每年至少演练 1 次,预案需明确撤人路线、排水方案、救援分工;同时,储备防水闸门、注浆设备、救生器材等应急物资;

3.联动处置:当发生水害时,隐患排查预警平台需立即联动井下人员定位系统,查询受威胁区域人员位置,推送撤离指令;同时,联动应急指挥中心,调度救援队伍、排水设备,提高处置效率。

4

煤矿水害虽危险,但并非不可防治——核心在于“查清水源、阻断通道、实时监控、快速应急”。从《煤矿防治水细则》强调的“预测预报、有疑必探”,到《煤矿安全风险预控管理体系规范》要求的“风险分级管控”,再到隐患排查预警平台的“智能监测预警”,每一项规范、每一项技术,都是防控水害的“武器”。

最后,我想提醒大家:水害防治没有“捷径”,必须严格落实每一项规范要求,把“水源查清、通道堵死、监控到位”的工作做细、做实。只有这样,才能真正筑牢煤矿水害的安全防线,保障矿工生命安全与矿井稳定生产。