地质与钻孔应用软件

煤矿封闭不良钻孔管理科普

/ 煤矿封闭不良钻孔管理科普:堵住井下“隐形导水通道” /

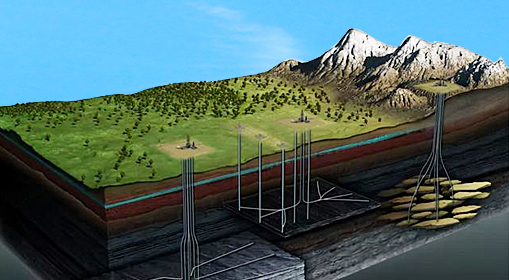

封闭不良钻孔是极易被忽视的“隐形杀手”。这类钻孔可能成为沟通地表水、含水层与井下的“导水通道”,引发突水事故;也可能成为瓦斯逸散或有害气体渗入的路径,威胁矿工生命安全。据统计,近五年全国煤矿水害事故中,15%与封闭不良钻孔直接相关。今天,文章将结合《煤矿防治水细则》《煤矿地质工作细则》《煤矿安全规程》等核心标准,从监管与实操双视角,拆解封闭不良钻孔的危害、识别方法与全流程管理要点,帮煤矿企业堵住这一安全漏洞。

1

封闭不良钻孔是指煤矿地质勘探、注浆堵水、瓦斯抽采等工程施工后,未按规范要求完成封闭,或封闭质量不达标,导致钻孔内部存在空隙、裂隙的钻孔。简单来说,就像地下打了一根“未封死的管子”,可能连通不同的地质层——比如从地表直通井下含水层,或从老空区连通采掘工作面。根据《煤矿地质工作细则》第 52 条,封闭不良钻孔主要分为三类:•勘探遗留钻孔:地质勘探阶段施工的普查孔、详查孔,若未按“全孔封闭、分段止水”要求封孔,可能成为导水通道;•工程施工钻孔:注浆堵水孔、瓦斯抽采孔、排水孔等,施工后若封孔材料强度不足、充填不密实,会形成空隙;•废弃老钻孔:早期小煤窑或老旧矿井遗留的钻孔,因技术落后、管理缺失,封闭质量普遍不达标。据资料,山西某矿在掘进过程中,钻透一个 1980 年代的勘探遗留钻孔,该钻孔未封闭至地表,直接连通上部砂岩含水层,导致涌水量骤增 500m³/h,淹没采区,停产 2 个月才恢复。这一案例也印证了《煤矿防治水细则》第 38 条的警示:“井田范围内所有钻孔必须查明封闭质量,未查明前严禁采掘作业。”

2

结合《煤矿安全风险预控管理体系规范》(AQ/T1093-2011)的风险分级标准,封闭不良钻孔的危害集中在“水害、瓦斯、顶板、环境”四大领域,且多为“重大风险”等级,必须重点防控。

2.1

(一)水害风险:最直接的“地下洪水”

封闭不良钻孔若连通地表水(河流、水库)或含水层(如奥陶纪灰岩含水层),会成为突水通道。这类事故具有“突发性强、水量大”的特点,一旦发生,短时间内即可淹没巷道。2022 年河南某矿,掘进工作面遇到封闭不良的注浆孔,该钻孔连通老空积水区,突水量达 800m³/h,导致 3 名矿工被困,虽经全力救援,但仍造成 1 人遇难。《煤矿防治水细则》第 40 条明确要求:“对可能导水的封闭不良钻孔,必须提前采取注浆封堵措施,封堵后需经打压试验验证。”

2.2

(二)瓦斯风险:隐蔽的“气体炸弹”

在高瓦斯或突出矿井,封闭不良钻孔可能成为瓦斯逸散的“捷径”——深部瓦斯通过钻孔空隙渗入采掘工作面,导致瓦斯浓度异常升高;若钻孔连通瓦斯富集区,还可能引发瓦斯突出。我在监管中发现,安徽某突出矿井曾因一个封闭不良的瓦斯抽采孔,导致工作面瓦斯浓度骤升至 2.5%,触发瓦斯电闭锁,才避免了爆炸事故。《煤矿安全规程》第 174 条规定:“封闭不良钻孔附近必须增设瓦斯传感器,监测频率不低于 1 次/30 分钟。”

2.3

(三)顶板风险:潜在的“头顶威胁”

部分封闭不良钻孔位于顶板岩层中,若钻孔穿过破碎岩层且未密实封闭,会削弱顶板完整性,导致顶板在采掘扰动下垮塌。2021 年山东某矿,回采工作面上方存在一个封闭不良的勘探孔,钻孔周边岩层松动,导致顶板出现大面积离层,离层值达 12mm,被迫停止作业,加固顶板耗时 15 天。这也符合《煤矿地质工作细则》第 53 条的判断:“顶板岩层中的封闭不良钻孔,会增加冒顶事故风险,需纳入顶板监测重点。”

2.4

(四)环境风险:长期的“生态隐患”

封闭不良钻孔还可能导致地下水污染——井下污水通过钻孔渗入地表含水层,污染周边饮用水源;或地表污染物(如农药、工业废水)通过钻孔进入井下,影响井下水质。我在监管中曾遇到河北某矿,因封闭不良钻孔导致井下涌水 pH 值降至 4.5(酸性),腐蚀排水设备,同时污染了周边农田灌溉水,被环保部门处罚。《煤矿安全生产条例》第 35 条要求:“煤矿需定期监测封闭不良钻孔周边水质,防止环境污染。”

3

从经验来看,封闭不良钻孔的形成并非偶然,而是“历史遗留+技术缺陷+管理漏洞”共同作用的结果,核心成因可归为三类:

3.1

(一)历史遗留:早期技术与管理的“欠账”

1.技术落后:2000 年以前的地质勘探钻孔,多采用“黏土+水泥”简单封闭,缺乏分段止水技术,封闭深度不足(部分仅封闭至煤层顶板),难以适应长期地质变化;2.资料缺失:早期小煤窑或地方煤矿的钻孔,未建立完整档案,钻孔位置、深度、封闭情况不明,成为“无主钻孔”,给后期管理带来极大困难。我在山西某整合矿井监管时,发现 23 个历史遗留钻孔仅 5 个有完整资料,其余均需重新探查。

3.2

(二)技术缺陷:施工与验收的“不达标”

1.材料选择不当:部分钻孔采用普通水泥封孔,在高水压或酸性水环境下,水泥易被腐蚀,形成空隙;或封孔材料与岩层结合不紧密,出现界面渗漏;2.施工工艺不规范:钻孔封闭时未清理孔内岩粉、未按“自上而下分段封孔”要求施工,导致封闭不密实;部分钻孔因孔内坍塌,无法完成全孔封闭;3.验收标准不严:封孔后未按规范进行打压试验(如《煤矿防治水细则》要求打压压力不低于 1.5 倍最大静水压力),或仅通过视觉观察判断封闭质量,未采用物探手段验证,导致“假封闭”问题。

3.3

(三)管理漏洞:后期维护与监测的“不到位”

1.台账管理混乱:部分煤矿未建立“钻孔管理台账”,或台账信息与实际不符(如钻孔坐标偏差超过 10 米),导致采掘作业时误穿钻孔;2.动态监测缺失:未定期对封闭钻孔进行复查,未监测钻孔周边水位、水压、水质变化,无法及时发现封闭失效(如水泥老化开裂);3.责任落实不清:钻孔封闭、维护、监测责任未明确到具体部门和人员,出现问题后推诿扯皮,延误处置时机。

4

结合《煤矿防治水细则》《煤矿地质工作细则》《煤矿安全规程》等标准,以及监管实践经验,封闭不良钻孔的管理需构建“探查-评估-治理-监测-应急”的全流程闭环体系,每个环节都要严格落实标准要求。

4.1

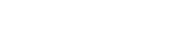

(一)第一步:全面探查,摸清“家底”

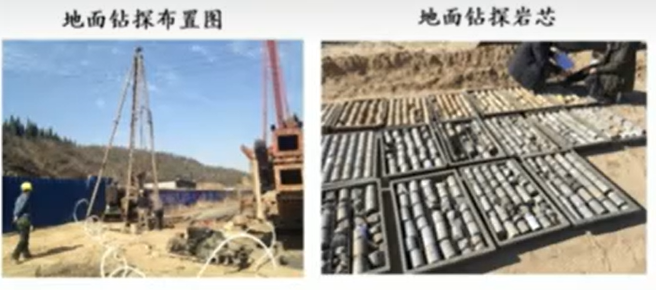

1.资料溯源:◦收集井田范围内所有钻孔资料(包括地质勘探、工程施工、历史遗留钻孔),建立“钻孔管理台账”,明确钻孔位置(经纬度坐标误差≤1 米)、深度、孔径、封闭材料、施工时间;◦对资料缺失的“无主钻孔”,通过走访老矿工、查阅地方档案、比对早期地质图,尽可能追溯钻孔信息;无法追溯的,按“新发现钻孔”处理。1.物探普查:◦采用“地面瞬变电磁法+钻孔成像”联合技术,对井田范围内钻孔进行普查。瞬变电磁法可探测钻孔周边是否存在低阻异常区(提示导水),钻孔成像可直观观察孔内封闭情况(如是否存在空隙、裂隙);◦对采掘工作面上方 100 米、两侧 50 米范围内的钻孔,必须进行重点探查,确保无遗漏。我在山东某矿监管时,要求该矿对 32 个临近采掘面的钻孔全部进行钻孔成像,发现 8 个存在封闭空隙。1.钻探验证:◦对物探发现的“疑似封闭不良钻孔”,施工验证钻孔(距原钻孔 3-5 米),取芯分析封闭材料完整性、岩层与封闭材料结合情况;◦对重要钻孔(如连通含水层的钻孔),进行打压试验,打压压力按《煤矿防治水细则》要求执行(≥1.5 倍静水压力),稳压 30 分钟无渗漏,方可判定封闭合格。

4.2

(二)第二步:风险评估,分级管控

1.风险分级标准:◦重大风险:钻孔连通地表水/强含水层、位于采掘工作面直接上方、周边已出现渗水迹象;◦较大风险:钻孔位于采掘影响范围内、封闭材料局部破损但未连通水体;◦一般风险:钻孔位于非采掘区域、封闭质量基本达标但存在潜在隐患;◦低风险:钻孔位于井田边界外、封闭质量完好且无地质变化影响。1.分级管控措施:◦重大风险:立即停止周边采掘作业,优先进行注浆封堵,封堵期间 24 小时监测水位、水压;◦较大风险:制定专项治理计划,在采掘作业前完成治理,治理期间每周监测 1 次;◦一般风险:纳入日常巡查,每季度复查 1 次,记录钻孔周边地质变化;◦低风险:建立长期监测档案,每年复查 1 次。

4.3

(三)第三步:精准治理,堵住“通道”

1.治理原则:遵循“分类施策、标本兼治”,根据钻孔类型、封闭缺陷、风险等级选择合适的治理方案,核心是“全孔封闭、分段止水、强度达标”。2.典型治理方案:◦导水钻孔:采用“套管+注浆”联合治理,先下套管至含水层以下,再注入水泥-水玻璃双液浆(凝固时间 5-10 分钟),封堵孔内空隙;注浆后进行打压试验,确保无渗漏;◦瓦斯相关钻孔:采用“高分子材料+水泥”复合封闭,高分子材料填充微小裂隙,水泥提供结构强度,封闭后监测瓦斯浓度,确保无瓦斯逸散;◦浅部封闭不良钻孔:若钻孔深度<100 米,可采用“地表注浆”治理,从地表施工注浆孔,注入高强度水泥浆,封堵全孔;◦孔内坍塌钻孔:先采用“跟管钻进”清理坍塌段,再分段注浆封闭,确保封闭深度达到规范要求(至少封闭至稳定隔水层)。1.验收标准:◦封闭后钻孔周边水位、水压稳定,无渗水、涌水现象;◦打压试验符合《煤矿防治水细则》要求,稳压 30 分钟压力降≤0.05MPa;◦物探验证显示钻孔周边无低阻异常区,钻孔成像显示封闭材料密实。

4.4

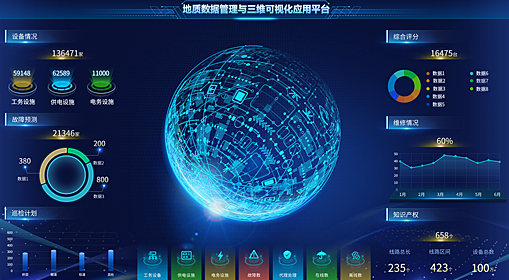

(四)第四步:动态监测,防微杜渐

1.建立监测体系:◦人工监测:对治理后的钻孔,每周巡查 1 次,检查钻孔周边是否有渗水、瓦斯泄漏、顶板变形等迹象,记录监测数据;◦智能监测:在重大风险钻孔周边安装“水位传感器+水压传感器+瓦斯传感器”,数据实时上传至隐患排查预警平台,设定预警阈值(如水位 1 小时内上升超 0.5 米、瓦斯浓度超 0.5%),超阈值自动报警;◦定期复查:每半年对封闭钻孔进行 1 次物探复查(如瞬变电磁法),每年进行 1 次钻探验证,确保封闭质量长期稳定。1.隐患排查预警平台应用:◦将“钻孔管理台账”接入平台,实现钻孔位置、封闭情况、监测数据的可视化展示(如在矿井三维模型中标绘钻孔位置及风险等级);◦平台通过 AI 算法分析监测数据,预测钻孔封闭失效风险(如根据水泥腐蚀速率预测封闭寿命),提前推送预警信息至煤矿管理人员及监管部门,实现“早发现、早处置”。

4.5

(五)第五步:应急处置,守住底线

1.预案编制:◦煤矿需编制“封闭不良钻孔突发事故专项应急预案”,明确水害、瓦斯泄漏等事故的处置流程,如突水时的排水方案、瓦斯泄漏时的通风调整方案;◦预案中需明确撤人路线(如钻孔周边 50 米范围内人员撤离时间不超过 10 分钟)、救援分工、物资储备(如潜水泵、注浆设备、自救器)。1.应急演练:◦每季度至少开展 1 次应急演练,模拟“封闭不良钻孔突水”“瓦斯泄漏”场景,提升矿工应急处置能力。我在监管中要求某矿开展突水演练,从发现涌水到全员撤离仅用 8 分钟,达到规范要求;◦演练后需总结评估,优化预案流程,如调整排水设备布置、优化撤人路线。1.事故处置:◦发生突水事故时,立即启动排水系统(按《煤矿安全规程》要求,排水能力需满足 20 小时排出 24 小时最大涌水量),同时关闭相关防水闸门,控制水害蔓延;◦发生瓦斯泄漏事故时,立即切断泄漏区域电源,加强通风,稀释瓦斯浓度,同时撤离受威胁人员,严禁明火作业;◦事故后需查明原因,对同类钻孔进行全面排查,防止类似事故再次发生。

5

封闭不良钻孔虽隐蔽,但并非不可控。只要煤矿企业严格落实《煤矿防治水细则》《煤矿地质工作细则》《煤矿安全规程》等标准要求,构建“探查-评估-治理-监测-应急”全流程管理体系,同时善用隐患排查预警平台的智能监测能力,就能堵住这一“隐形通道”。煤矿安全无小事,任何一个看似微小的漏洞(如一个未封死的钻孔),都可能引发重大事故。只有把“细节管理”做到位,把“风险防控”抓到底,才能真正保障矿工生命安全,实现煤矿安全生产的长治久安。

上一条:煤矿水害科普

下一条:煤矿瓦斯与有害气体科普