地质与钻孔应用软件

煤矿瓦斯与有害气体科普

/ 煤矿瓦斯与有害气体科普:守住井下“无形防线” /

瓦斯与有害气体是井下“看不见、摸不着”的致命威胁。据国家矿山安全监察局数据,近五年全国煤矿较大以上事故中,瓦斯事故占比超 40%,一氧化碳、硫化氢等有害气体中毒事件也时有发生。以下文章将结合《煤矿安全规程》《煤矿安全风险预控管理体系规范》《煤矿地质工作细则》等核心标准,从技术原理、危害识别、防控措施三个维度,带大家读懂煤矿瓦斯与有害气体的“脾气”,筑牢井下安全防线。

1

煤矿井下的瓦斯与有害气体并非单一成分,而是多种气体的统称,不同气体的特性、危害差异极大,《煤矿安全规程》第 135 条明确要求煤矿必须“分源管控、分类治理”。

1.1

(一)瓦斯:井下最主要的“爆炸隐患”

瓦斯主要成分是甲烷(CH₄),占比通常达 95%以上,它本身无毒,但具有“易燃易爆、窒息性”两大特性:

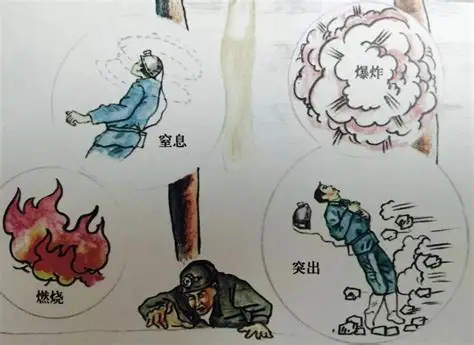

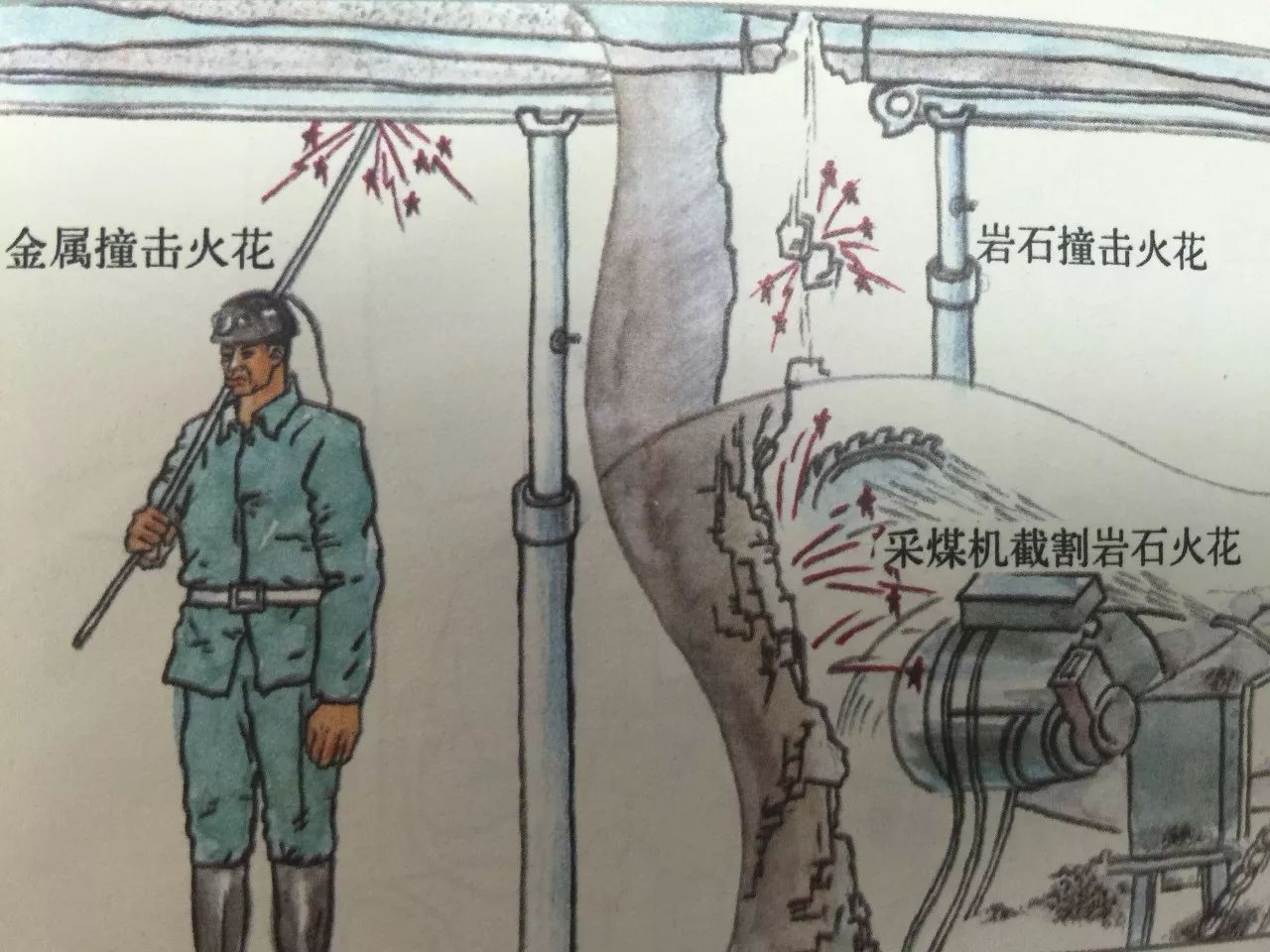

•易燃易爆:当甲烷浓度在 5%-16%之间(爆炸极限),遇到火源(如电火花、爆破火焰)就会发生爆炸,爆炸威力随浓度升高而增强——2023 年云南某煤矿,因瓦斯浓度达 8%时遇到电气火花,引发爆炸,造成 3 人死亡、5 人重伤;

•窒息性:当甲烷浓度超过 18%时,会稀释空气中的氧气,导致氧气浓度低于 18%,人员吸入后会出现头晕、昏迷,甚至窒息死亡。

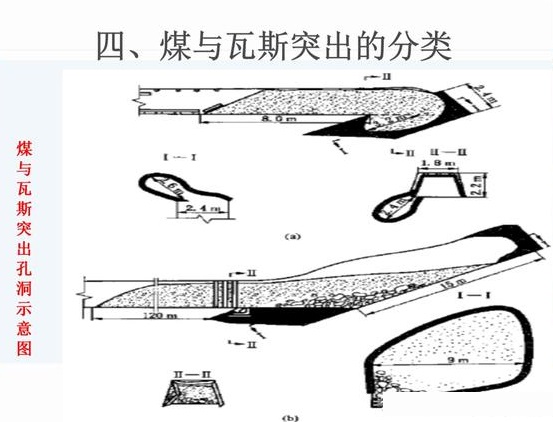

《煤矿地质工作细则》第 76 条指出,瓦斯的产生与煤层埋藏深度、煤质、地质构造密切相关——埋藏越深、煤体越致密,瓦斯含量越高;断层、褶曲等构造区域易形成瓦斯“富集区”,如山西某矿断层附近煤层瓦斯含量达 15m³/t,是正常区域的 3 倍。

1.2

(二)常见有害气体:隐形的“中毒杀手”

除瓦斯外,煤矿井下还存在一氧化碳(CO)、硫化氢(H₂S)、二氧化硫(SO₂)等有害气体,它们多由煤炭自燃、爆破作业、生物分解产生,具有“毒性强、扩散快”的特点:

•一氧化碳(CO):无色无味,毒性极强,空气中浓度达 0.048%时,人员吸入 1 小时就会头痛恶心;达 0.5%时,5-10 分钟即可致死。2022 年河南某煤矿采空区遗煤自燃,一氧化碳浓度达 0.3%,导致 2 名巡检人员中毒身亡;

•硫化氢(H₂S):有臭鸡蛋味,浓度达 0.005%时即可闻到气味,达 0.1%时,人员吸入数秒就会昏迷;

•二氧化硫(SO₂):有强烈刺激性气味,主要来自含硫煤炭燃烧或爆破,浓度达 0.002%时会刺激眼睛和呼吸道,引发肺水肿。

《煤矿安全规程》第 139 条明确规定了井下有害气体的最高允许浓度:甲烷(采掘工作面≤1.0%、总回风巷≤0.75%)、一氧化碳≤0.0024%、硫化氢≤0.00066%、二氧化硫≤0.0005%。

2

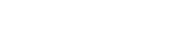

结合《煤矿安全风险预控管理体系规范》(AQ/T1093-2011)的风险评估标准,瓦斯与有害气体的危害可归为“爆炸、窒息、中毒、次生灾害”四类,且均属于“重大风险”等级,必须重点防控。

2.1

(一)瓦斯爆炸:破坏力最强的“井下灾难”

瓦斯爆炸不仅会产生高温(可达 2000℃以上)、高压(爆炸压力达 7-8MPa),还会生成大量有毒有害气体(如一氧化碳),造成“一次爆炸+二次灾害”的连锁反应:

•高温高压会摧毁巷道、掀翻设备,2021 年辽宁某煤矿瓦斯爆炸,导致 500 米巷道垮塌,3 台综采支架被压毁;

•爆炸产生的冲击波会扬起煤尘,若煤尘浓度达到爆炸极限,会引发煤尘爆炸,扩大灾害范围;

•爆炸后生成的一氧化碳浓度可达 2%-3%,远超致死浓度,多数人员伤亡由一氧化碳中毒导致。

《煤矿安全规程》第 173 条强调:“严禁在瓦斯超限区域作业,严禁携带火源下井,严禁违章爆破。”

2.2

(二)瓦斯窒息:隐蔽的“无声杀手”

在通风不良的盲巷、采空区,瓦斯易积聚形成“窒息区”,人员误入后往往来不及反应就会中毒:

•2020 年山西某煤矿,1 名矿工违规进入未通风的盲巷,盲巷内瓦斯浓度达 25%,氧气浓度仅 12%,3 分钟后即窒息身亡;

•采空区密闭不严时,瓦斯会缓慢泄漏至工作面,导致局部区域氧气浓度下降,人员出现头晕、乏力等症状,若未及时发现,会逐渐昏迷。

2.3

(三)有害气体中毒:快速致命的“化学攻击”

一氧化碳、硫化氢等有害气体中毒具有“突发性、快速性”特点,且中毒症状与感冒相似,易被忽视:

•2023 年安徽某煤矿,掘进工作面爆破后通风不充分,一氧化碳浓度达 0.01%,3 名作业人员出现头痛、呕吐症状,幸好及时撤离并吸氧,才未造成严重后果;

•硫化氢多存在于老空区或含硫煤层中,2021 年重庆某煤矿,工人清理老空区时吸入硫化氢,1 人当场昏迷,经抢救后仍留下后遗症。

2.4

(四)影响生产效率:安全与生产的“双重压力”

为防控瓦斯与有害气体,煤矿需投入大量资金建设抽采系统、监测设备,同时可能因瓦斯超限被迫停产——2022 年陕西某高瓦斯矿,因瓦斯抽采率未达标,工作面停产 15 天,直接经济损失超千万元。

3

从技术服务经验来看,瓦斯与有害气体积聚并非偶然,而是“通风失效+管理漏洞+技术缺陷”共同作用的结果,核心原因可归为三类:

3.1

(一)通风系统失效:气体扩散的“关键障碍”

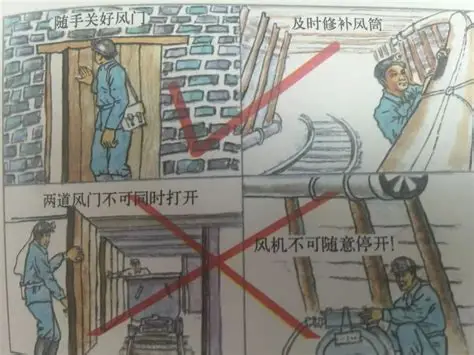

1.通风设施损坏:风门、风桥、风窗等通风设施被违规打开或损坏,导致风流短路,如 2023 年山东某矿,工人为图方便长期打开回风巷风门,造成工作面瓦斯积聚;

2.风量不足:矿井总风量或采掘工作面配风量未达到《煤矿安全规程》要求,如岩巷掘进工作面风量不足 15m³/min,无法有效稀释瓦斯;

3.局部通风故障:局部通风机断电、风筒脱节,导致掘进工作面无风或微风,这是盲巷瓦斯积聚的主要原因——2022 年河南某矿,局部通风机因线路故障停机 1 小时,掘进头瓦斯浓度升至 5.2%。

3.2

(二)管理操作漏洞:人为引发的“风险叠加”

1.违章作业:违规爆破(如未使用煤矿许用炸药)、带电检修设备,产生火源;违规进入盲巷、采空区,误入瓦斯富集区;

2.监测不到位:瓦斯传感器未按规定校准(如漂移超标)、安装位置不当(如远离瓦斯易积聚区域),导致瓦斯超限未报警;

3.培训不足:矿工对瓦斯与有害气体危害认识不足,不会使用自救器,遇到险情时惊慌失措,延误逃生时机。

3.3

(三)地质与技术缺陷:先天存在的“防控难题”

1.地质构造影响:断层、褶曲等构造区域瓦斯含量高、透气性差,瓦斯难以抽采,如山西某矿向斜轴部煤层瓦斯含量达 18m³/t,抽采率仅 35%;

2.抽采技术落后:采用传统钻孔抽采,钻孔深度浅、密度不足,无法有效覆盖瓦斯富集区;

3.设备老化:瓦斯抽采泵、管道泄漏,导致抽采效率下降,如 2021 年安徽某矿,抽采管道因腐蚀泄漏,瓦斯抽采量减少 40%。

4

结合《煤矿安全规程》《煤矿安全风险预控管理体系规范》《安全监控》相关标准,以及技术服务实践,瓦斯与有害气体的防控需构建“预防-监测-治理-应急”的全流程体系,每个环节都要严格落实标准要求。

4.1

(一)第一步:预防先行,从源头减少风险

1.通风系统优化:

◦按《煤矿安全规程》第 158 条要求,矿井必须建立“独立、稳定、可靠”的通风系统,采用中央并列式、中央分列式等通风方式,确保总风量满足井下需求;

◦采掘工作面实行“独立通风”,严禁串联通风(特殊情况串联次数≤1 次);掘进工作面采用“双风机、双电源”局部通风,实现“自动切换”,确保无风时间不超过 10 分钟;

◦定期检查通风设施,风门、风桥需设置“声光报警”,防止违规开启,我在山西某矿服务时,为通风设施加装智能监控,违规开启率下降 90%。

2.地质精准探查:

◦按《煤矿地质工作细则》第 77 条,采用“瓦斯含量测定+瓦斯压力测试”技术,查明井田内瓦斯富集区(如断层、褶曲附近),绘制“瓦斯地质图”,每季度更新 1 次;

◦新采区设计前,需评估瓦斯涌出量,高瓦斯采区必须配套瓦斯抽采系统,确保抽采能力满足需求。

4.2

(二)第二步:实时监测,筑牢“电子防线”

1.监测系统建设:

◦按《煤矿安全规程》第 162 条,煤矿必须安装“煤矿安全监控系统”,在采掘工作面、回风巷、盲巷等区域布设瓦斯传感器、一氧化碳传感器:

▪瓦斯传感器:采掘工作面每 50 米 1 个,报警浓度≥1.0%、断电浓度≥1.5%、复电浓度<1.0%;

▪一氧化碳传感器:采空区密闭前、掘进工作面爆破后布设,报警浓度≥0.0024%;

◦传感器需每 7 天校准 1 次,采用“标准气体+自动校准”技术,确保误差≤±0.1%;同时安装“风电闭锁、瓦斯电闭锁”装置,瓦斯超限时自动切断区域电源。

2.物探设备与预警系统的应用:

◦将监测数据接入平台,实现“实时上传、智能分析、自动预警”——平台通过 AI 算法识别“瓦斯浓度骤升”“传感器漂移”等异常,如瓦斯浓度 10 分钟内上升 0.5%,自动推送“红色预警”至管理人员手机;

◦平台需存储 3 个月以上的监测数据,支持“历史回溯”,便于事故分析,我在河南某矿服务时,通过平台回溯数据,发现 1 起瓦斯超限是因传感器校准不及时导致,及时整改避免了事故。

3.人工巡查配合:

◦按《煤矿安全规程》第 165 条,瓦斯检查工需携带“光学瓦斯检测仪”,对井下各区域进行巡回检查,高瓦斯矿井每小时 1 次,低瓦斯矿井每 2 小时 1 次;

◦巡查时重点检查“盲巷口、采空区密闭、地质构造附近”,发现瓦斯超限立即停止作业,撤出人员。

4.3

(三)第三步:精准治理,消除气体隐患

1.瓦斯抽采技术:

◦高瓦斯矿井:采用“地面钻井+井下穿层钻孔”立体抽采,地面钻井深度达煤层底板以下 50 米,井下钻孔间距≤3 米,确保瓦斯抽采率≥80%(高瓦斯矿井)、≥70%(突出矿井);

◦低瓦斯矿井:采用“顺层钻孔抽采”,钻孔深度≥工作面长度的 1.5 倍,我在山东某低瓦斯矿服务时,通过优化钻孔参数,瓦斯抽采率提升 30%;

◦抽采系统需定期维护,管道压力、流量需实时监测,泄漏率需控制在 5%以下。

2.有害气体治理:

◦煤炭自燃引发的一氧化碳:采用“注浆+注氮”灭火,注浆材料选用水泥-水玻璃双液浆,注氮量≥采空区体积的 1.5 倍,同时加强通风,稀释有害气体;

◦爆破产生的有害气体:采用“煤矿许用炸药”,爆破后通风时间≥15 分钟,待有害气体浓度降至安全值以下方可进入;

◦硫化氢治理:采用“碱性溶液喷淋”(如氢氧化钠溶液),或在钻孔中注入脱硫剂,降低硫化氢浓度。

4.4

(四)第四步:应急处置,守住最后防线

1.预案与演练:

◦编制“瓦斯爆炸、有害气体中毒专项应急预案”,明确撤人路线、救援分工、物资储备(如自救器、正压氧气呼吸器);

◦每季度至少开展 1 次实战演练,模拟“瓦斯超限”“一氧化碳中毒”场景,提升矿工应急能力,我在安徽某矿组织的演练中,从发现瓦斯超限到全员撤离仅用 8 分钟,达到规范要求。

2.个体防护:

◦按《煤矿安全规程》第 105 条,入井人员必须携带“隔绝式自救器”(额定防护时间≥30 分钟),并掌握使用方法;

◦高风险区域(如采空区附近)作业人员需佩戴“正压式氧气呼吸器”,确保有害气体环境下能正常呼吸。

3.事故处置:

◦瓦斯爆炸事故:立即启动应急救援,关闭相关区域通风设施,防止灾害扩大;救援人员需佩戴正压氧气呼吸器,先搜救被困人员,再清理巷道、恢复通风;

◦有害气体中毒事故:立即将中毒人员转移至新鲜风流处,解开衣领、保持呼吸通畅,轻度中毒者吸氧,重度中毒者立即送医,2023 年山西某矿一氧化碳中毒事故中,因处置及时,3 名中毒人员均康复。

5

瓦斯防控没有“捷径”,必须把“通风、监测、抽采”每个环节做细做实,把“违章作业、监测漏洞”每个隐患整改到位。只有这样,才能真正守住井下“无形防线”,保障矿工生命安全与矿井稳定生产。

上一条:煤矿封闭不良钻孔管理科普

下一条:煤矿边坡滑坡与煤柱缺损科普