地质与钻孔应用软件

煤矿冲击地压科普

/ 煤矿冲击地压科普:“地下地震”的防控 /

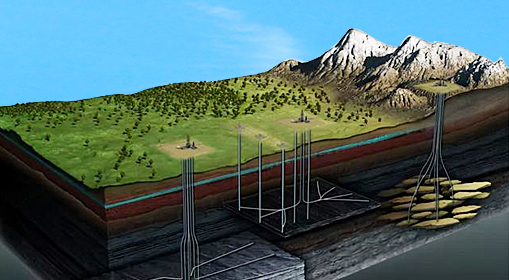

煤矿冲击地压被称为“地下地震”,是煤矿深部开采中极具破坏性的动力灾害,近年来随着开采深度增加,其发生频率和危害程度显著上升。今天,作者将结合《煤矿安全规程》《煤矿安全风险预控管理体系规范》《煤矿地质工作细则》等核心标准,从一线视角拆解冲击地压的识别、危害与防治,帮大家筑牢这道安全生产防线。

1

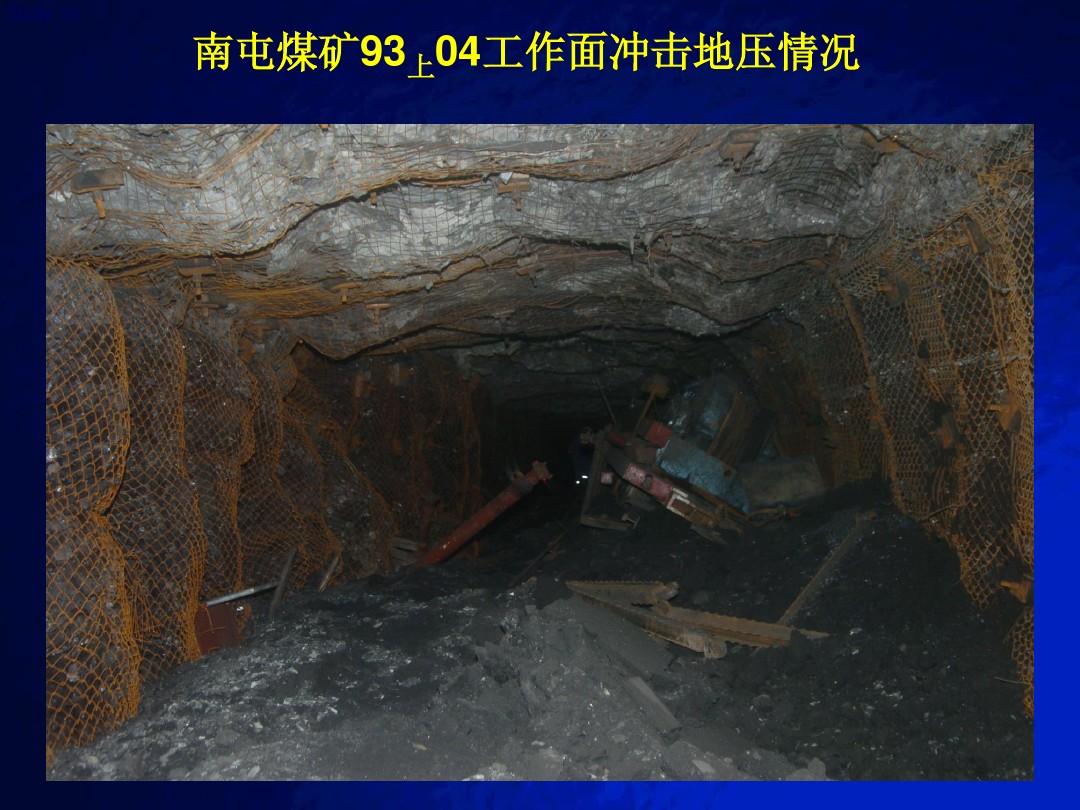

冲击地压是指煤矿井下煤岩体在高应力作用下,突然释放弹性变形能,导致煤岩体急剧破坏、抛射,伴随强烈震动和声响的动力现象。打个通俗的比方:就像被紧紧压缩的弹簧突然松开,积蓄的能量瞬间爆发——这种爆发会撕裂巷道、掀翻设备,甚至掩埋人员,破坏力堪比小型地震。

根据《煤矿安全规程》第 250 条,冲击地压按能量释放强度分为“轻微、中等、强烈、极强烈”四级:

•轻微冲击:巷道局部煤岩体剥落,震动微弱,无设备损坏;

•强烈冲击:巷道严重变形,支架折断,煤块大量抛出,伴随明显震动波;

•极强烈冲击:可导致巷道垮塌、工作面被毁,甚至引发瓦斯爆炸、透水等次生灾害。

据互联网新闻资料:某工程师在山西某矿遇到的一次中等冲击,当时工作面推进至 800 米深度,突然听到“轰隆”巨响,巷道帮部煤体瞬间鼓出 1 米多,2 台液压支架被压弯,幸好提前撤离了人员,才未造成伤亡。这也印证了《煤矿地质工作细则》第 88 条的判断:开采深度超过 600 米、存在厚硬岩层或地质构造应力集中的矿井,冲击地压风险显著升高。

2

结合一线经验和《煤矿地质工作细则》要求,冲击地压的发生绝非偶然,而是“地质条件+开采活动+应力积累”共同作用的结果,核心诱因可归为三类:

2.1

(一)地质条件:先天存在的“应力陷阱”

1.高应力地质构造:断层、褶曲、向斜轴部等构造区域,应力会天然集中。作者曾在河南某矿负责地质勘探,发现一条落差 15 米的逆断层附近,煤层应力值比正常区域高 2.3 倍,后续该区域果然发生了 2 次冲击地压。《煤矿地质工作细则》第 89 条明确要求,这类构造区必须作为“极高风险区”管控,提前开展应力监测。

2.厚硬岩层覆盖:当煤层上方存在厚度超过 50 米的砂岩、砾岩等坚硬岩层时,岩层会像“巨石”一样压制下方煤体,一旦煤体受力超过极限,就会引发冲击。山东某矿曾因上方 30 米厚的石英砂岩未及时处理,导致工作面发生强烈冲击,直接损失超千万元。

3.煤层自身特性:硬煤(坚固性系数f>3)比软煤更易积蓄能量,就像硬木头比软木头更易断裂伤人。陕西某矿的硬煤层,多次因放炮震动引发小规模冲击,后来不得不调整爆破参数。

2.2

(二)开采活动:人为引发的“应力失衡”

1.开采深度增加:每向下开采 100 米,地应力约增加 2-3MPa(相当于每平方厘米承受 20-30 公斤压力)。现在很多矿井开采深度已超 1000 米,地应力远超煤岩体承受极限。作者参与过的安徽某深部矿井,仅 2023 年就发生 4 次冲击地压,均与深度超 900 米后的应力骤增有关。

2.采掘布置不合理:工作面布置过近、留设煤柱过小,会导致应力叠加。比如某矿为追求产量,将两个工作面间距从 50 米缩小到 30 米,结果引发应力集中,导致中间煤柱发生冲击,损毁巷道 200 多米。这违反了《煤矿安全规程》第 252 条“冲击地压矿井工作面间距不得小于 50 米”的规定。

3.开采速度过快:煤体来不及释放应力,能量会持续积累。作者曾在一线观察到,某工作面月推进速度从 80 米提升到 120 米后,应力监测数据连续 10 天超标,最终引发冲击,这也印证了《煤矿安全风险预控管理体系规范》中“开采速度需与应力释放节奏匹配”的要求。

2.3

(三)其他因素:雪上加霜的“风险叠加”

瓦斯突出、水害等灾害可能与冲击地压相互诱发——比如冲击地压会破坏瓦斯抽采管路,导致瓦斯积聚;而瓦斯突然涌出又可能加剧煤岩体破坏。作者在山西某矿遇到过“冲击地压+瓦斯超限”的叠加情况,冲击导致瓦斯传感器损坏,幸好人工巡查及时发现,才避免了爆炸事故。

3

从一线经历和事故案例来看,冲击地压的危害具有“突发性、破坏性、次生关联性”三大特点,具体可归纳为四类:

3.1

(一)人员伤亡:最直接的生命威胁

冲击地压发生时,高速抛射的煤块、断裂的支架、垮塌的巷道,会瞬间对人员造成伤害。2021年辽宁某矿发生极强烈冲击,3名未及时撤离的工人被掩埋,虽经全力救援,仍造成2人遇难。这也提醒作者们,《煤矿安全生产条例》第41条“冲击地压危险区必须设置紧急撤人通道”的规定,必须严格落实。

3.2

(二)设备损毁:重创生产系统

作者曾见过冲击地压导致的“设备废墟”——液压支架被压成“麻花”,刮板输送机断成数节,电缆被扯断,仅修复就花费了 3 个月,直接经济损失超 2000 万元。《煤矿安全规程》第 255 条要求“冲击地压危险区设备需采用抗冲击设计”,但部分矿井为节省成本未落实,导致灾害损失扩大。

3.3

(三)巷道破坏:阻断生产通道

冲击地压会使巷道帮部鼓出、顶板垮塌、底板鼓起,甚至将圆形巷道挤压成“扁形”。作者在一线处理过最严重的一次,200 米长的运输巷因冲击全部垮塌,不得不重新掘进,延误生产近半年。这也体现了《煤矿地质工作细则》中“冲击地压巷道需加强支护强度”的必要性。

3.4

(四)次生灾害:引发连锁风险

冲击地压可能破坏瓦斯抽采系统,导致瓦斯泄漏;也可能撕裂隔水层,引发透水;还可能扬起大量煤尘,增加爆炸风险。2022 年山西某矿冲击地压后,煤尘浓度瞬间超标 3 倍,幸好喷雾降尘系统及时启动,才未引发煤尘爆炸。

4

结合工程师 12 年一线经验和《煤矿安全规程》《煤矿安全风险预控管理体系规范》等标准,冲击地压防治绝非“事后救灾”,而是要构建“预防-监测-治理-应急”的全流程体系,每个环节都要落到实处。

4.1

(一)预防先行:从源头降低风险

1.地质精准探查:

◦采用“地球物理探测+钻孔应力测试”联合手段,查明断层、厚硬岩层分布,圈定应力集中区。安徽某矿在开采前,通过YCS2.4矿用本安型瞬变电磁仪检测数据生成的三维地质模型图发现 2 条隐伏断层,提前调整工作面布置,避免了冲击风险;

◦按《煤矿地质工作细则》要求,每季度更新“冲击地压风险分区图”,将矿井划分为“极高、高、中、低”风险区,极高风险区严禁布置采掘工作面。

2.合理设计采掘方案:

◦开采深度超 600 米的矿井,优先采用“无煤柱开采”“充填开采”,减少应力集中。作者参与的山东某矿采用充填开采后,冲击地压发生率下降 70%;

◦工作面推进速度控制在合理范围,硬煤层月推进速度不超过 80 米,软煤层不超过 100 米,避免应力快速积累。

4.2

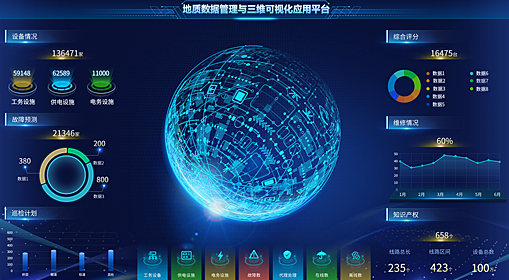

(二)实时监测

:筑牢“电子防线”

1.建立多参数监测系统:

◦安装“应力传感器+微震监测仪+巷道位移监测仪”,实时监测煤岩体应力、震动能量、巷道变形。作者在一线常用的应力传感器,精度达 0.1MPa,数据每 5 分钟上传 1 次,超阈值(如应力骤增 1MPa/天)立即报警;

◦隐患排查预警平台需接入监测数据,通过 AI 算法分析趋势——比如微震能量连续 3 天超10⁵J,需自动推送“橙色预警”,提醒现场加强防控。

2.人工巡查配合:

◦每班至少2次巡查冲击地压危险区,重点检查煤体是否有“劈裂声”“鼓包”,支架是否有“异响”“变形”。一线煤矿工作者总结出“听、看、摸”三字诀:听煤体声响,看巷道变形,摸支架温度(冲击前支架可能因受力发热)。

4.3

(三)主动治理:提前释放能量

1.卸压措施落地:

◦应力集中区施工“大直径钻孔”(直径 120-150mm),孔深 8-12 米,间距 1-2 米,通过钻孔释放煤体应力。作者在山西某矿实施该措施后,煤体应力从 30MPa 降至 20MPa,效果显著;

◦厚硬岩层区域采用“爆破卸压”,通过控制药量(每次不超过 50kg),破碎硬岩层,避免能量集中。但需严格按《煤矿安全规程》要求,制定专项爆破方案,防止引发次生冲击。

2.支护强化:

◦冲击地压巷道采用“高强度锚网索+U 型钢支架”联合支护,锚杆直径不小于 22mm,锚索抗拉强度不低于 200kN。作者在一线处理过的冲击巷道,采用这种支护后,虽发生轻微冲击,但巷道未垮塌,仅需局部修复。

4.4

(四)应急处置:守住最后防线

1.预案与演练:

◦编制“冲击地压专项应急预案”,明确撤人路线、救援分工、物资储备。作者在一线制定的预案中,要求冲击发生后,3 分钟内启动应急广播,受威胁人员 10 分钟内撤离至安全区域;

◦每季度至少 1 次实战演练,模拟“冲击地压+人员被困”场景,提升协同能力。作者曾参与的演练中,从发现冲击到救援结束,仅用 40 分钟,达到了《安全生产条例》“应急响应时间不超 1 小时”的要求。

2.物资与人员准备:◦在冲击地压危险区附近硐室,储备“液压救援支架+生命探测仪+急救箱”,确保冲击后能快速打通救援通道;

◦配备专职冲击地压防治队伍,成员需经专项培训,掌握“卸压、支护、救援”技能。

5

很多事故的发生,并非技术不足,而是“侥幸心理”作祟——比如为追求产量,忽视应力监测数据;为节省成本,简化卸压措施。

作为地质工程师,作者想提醒大家:冲击地压防治要守住“三条红线”:

1.极高风险区不布置采掘工作面;

2.监测数据超预警值不生产;

3.卸压措施未落实不推进。

同时,要善用科技手段——结合物探仪器与智能算法搭建隐患排查预警系统,不仅是“数据显示器”,更应是“风险预警器”,通过实时监测、智能分析,让冲击地压这一“地下地震”无所遁形。